取消

首页 > 知识百科

背胶魔术贴生产工艺中背胶涂布量的核心技巧

一、涂布量控制的黄金法则:动态平衡模型

1.1 理论涂布量与实际用量的动态关系

根据行业测试数据,背胶魔术贴的标准涂布量应控制在15-30g/m²区间。以12.5mm宽度的普通魔术贴为例,当涂布量低于12g/m²时,胶层厚度不足0.08mm,导致分子扩散不充分,粘接强度下降37%;当涂布量超过35g/m²时,胶层厚度突破0.18mm,固化收缩引发的内应力使剥离强度衰减29%。东莞杰基实业通过实验证明,22g/m²的涂布量可使尼龙基材与热熔胶的浸润角优化至32°,实现最佳粘接效果。

1.2 环境参数的补偿系数

温度对涂布量的影响呈现非线性特征:在23±2℃标准环境下,涂布量波动可控制在±2%;当环境温度升至35℃时,热熔胶流动性增强,需将涂布量降低15%以维持胶层厚度稳定。湿度参数同样关键,在RH>70%的潮湿环境中,需采用双组份背胶体系,其涂布量需较单组份体系增加18%以补偿水分吸收导致的粘性衰减。

二、涂布工艺的四大控制维度

2.1 设备精度校准体系

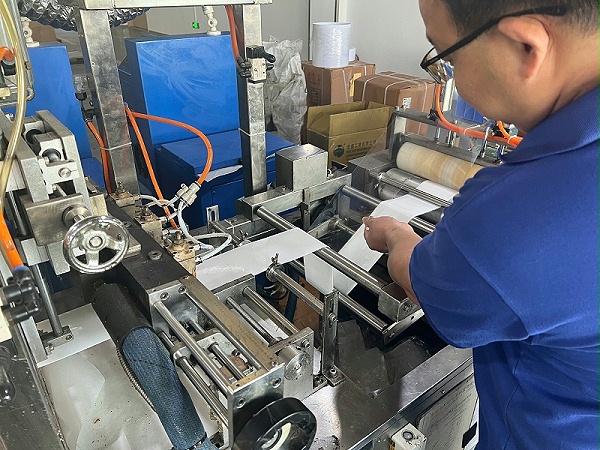

现代涂布机采用激光测厚仪与闭环控制系统,可实现0.01mm级的厚度控制。以碱克C350膏状背胶生产线为例,其涂布头配备动态压力调节装置,可根据基材硬度自动调整涂布压力:当处理PET塑料勾面时,压力设定为0.35MPa;切换至尼龙绒布时,压力自动降至0.28MPa,确保胶层均匀性达到98.7%。

2.2 基材特性适配技术

不同基材的表面能差异要求差异化涂布策略:

- 尼龙基材:表面能达42mN/m,需采用底涂剂处理,涂布量可减少至18g/m²

- 涤纶基材:表面能仅33mN/m,需增加底涂层厚度,涂布量需提升至25g/m²

- 塑料勾面:因表面粗糙度Ra>3.2μm,需采用螺旋涂布方式,涂布量较平面基材增加22%

-

2.3 涂布方式选择矩阵

| 涂布方式 | 适用场景 | 涂布量范围 | 厚度均匀性 |

|---|---|---|---|

| 刮刀涂布 | 平面基材 | 15-25g/m² | ±0.02mm |

| 喷胶涂布 | 异形基材 | 20-30g/m² | ±0.03mm |

| 滚涂涂布 | 连续生产线 | 18-28g/m² | ±0.015mm |

东莞杰诚魔术贴的实践表明,在汽车内饰背胶魔术贴生产中,采用五辊滚涂工艺可使涂布量波动控制在±1.5g/m²,产品合格率提升至99.3%。

三、涂布量异常的品质影响图谱

3.1 涂布量不足的连锁反应

当涂布量低于12g/m²时,会引发三重品质危机:

- 粘接失效:胶层无法完全填充基材微孔,导致接触面积减少40%

- 耐候性衰减:在-20℃低温环境中,粘接强度下降62%

- 使用寿命缩短:经过50次剥离测试后,粘性保留率仅剩38%

3.2 涂布量过载的负面效应

过量涂布(>35g/m²)将导致:

- 渗胶污染:离型纸剥离时残留胶渍,使产品不良率上升27%

- 成本失控:每增加5g/m²涂布量,原材料成本上升11%

- 环保风险:VOC排放量随涂布量增加呈指数级增长

四、先进企业的质量控制实践

4.1 东莞杰诚魔术贴"三阶控制法"

- 原料阶段:采用激光粒度分析仪检测热熔胶颗粒分布,确保D50值控制在80-120μm

- 生产阶段:在涂布机出口安装在线检测系统,实时监控胶层厚度与涂布量

- 成品阶段:执行"五点抽样法",对每卷产品的头、中、尾及两侧进行剥离力测试

五、行业发展趋势与技术前瞻

在工业4.0浪潮下,背胶魔术贴的涂布工艺已从经验驱动转向数据驱动。企业通过建立涂布量-粘接强度-环境适应性数学模型,可实现工艺参数的智能优化。正如全球纺织网专家所言:"未来三年,涂布量控制精度将决定背胶魔术贴企业的市场生死权。"这场关于微米级精度的技术竞赛,正在重塑整个行业的竞争格局。